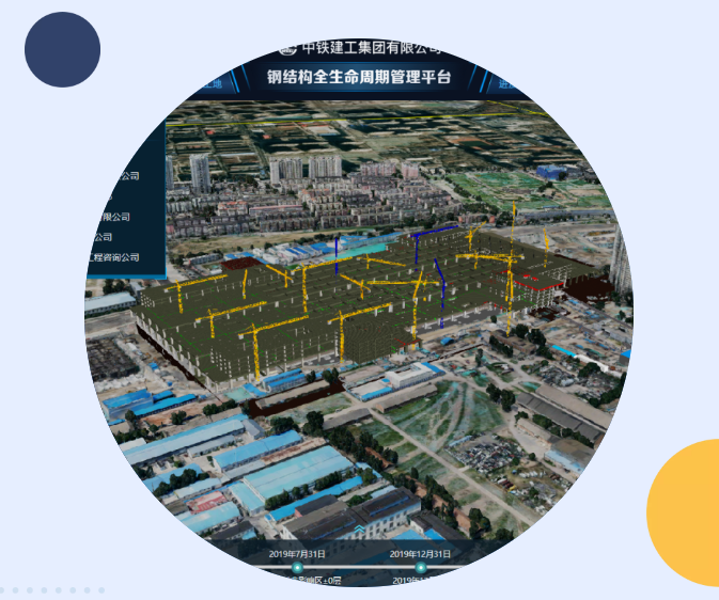

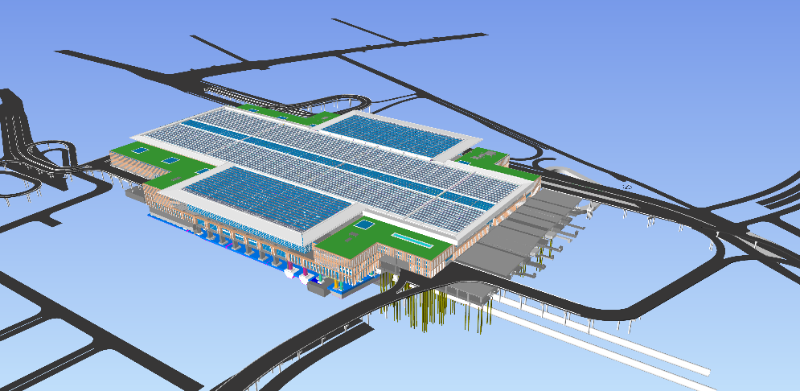

自动研发的基于BIM+GIS的钢结构全生命周期管理平台应用于本工程20万吨的钢结构是各级领导和专家一致认可的最大亮点,通过以三维模型为管理载体,充分集成钢结构各阶段信息和生产系统数据,实现钢结构6个阶段16个环节的精细化管理,为钢结构的顺利实施和智能建造奠定卓越基础。

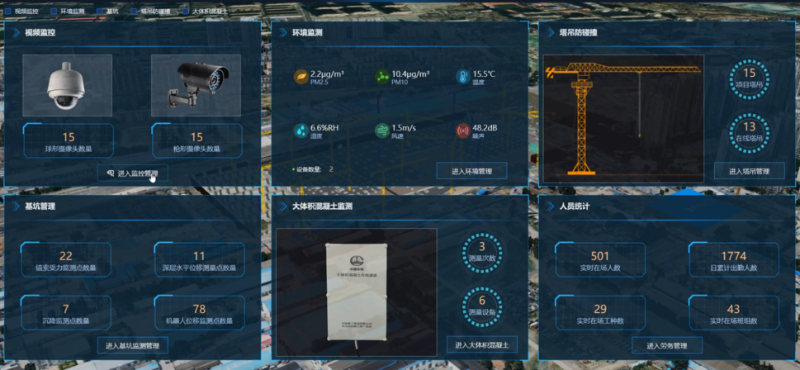

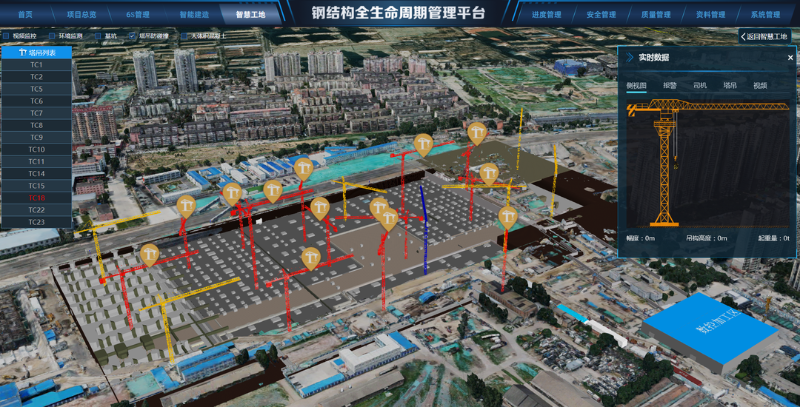

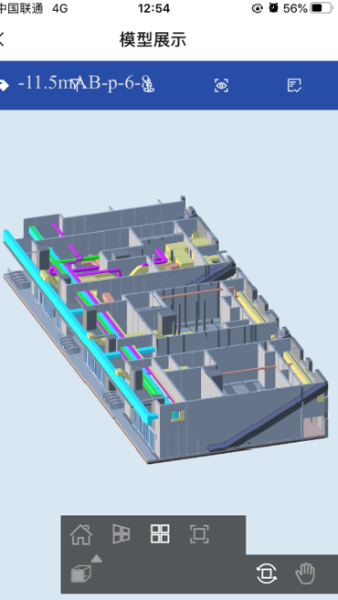

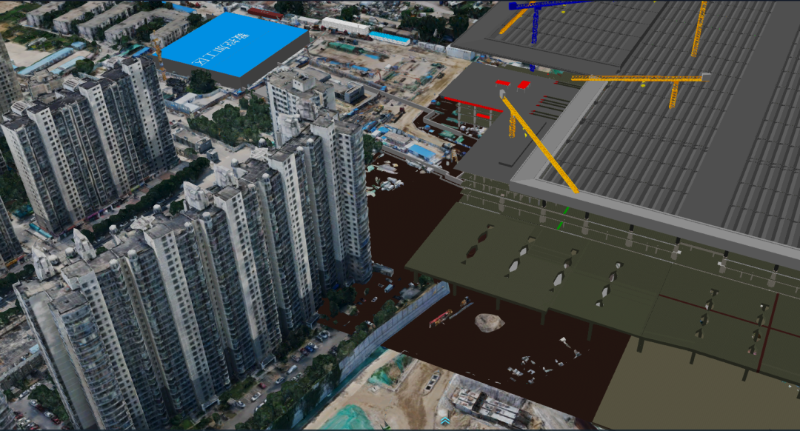

BIM+GIS的三维智慧工地集成管理应用,将视频监控系统、环境在线监测系统、群塔防碰撞系统、深基坑自动监测系统、大体积混凝土测温和人员系统等高频管理功能集成到模块中,实现各业务模块管理的三维化操作和可视化管理。创新的将BIM与各项智慧工地系统相融合,将常态化、高频次管理置于平台内,实现及时、准确的管理,为项目安全生产保驾护航。

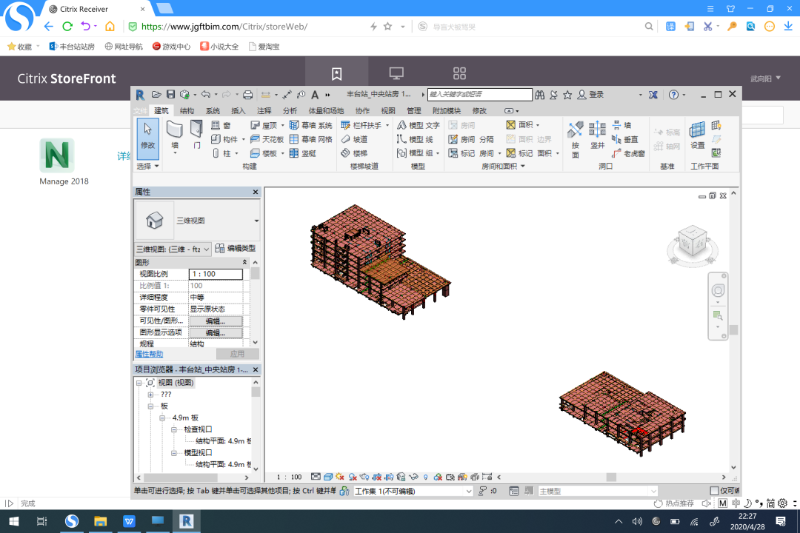

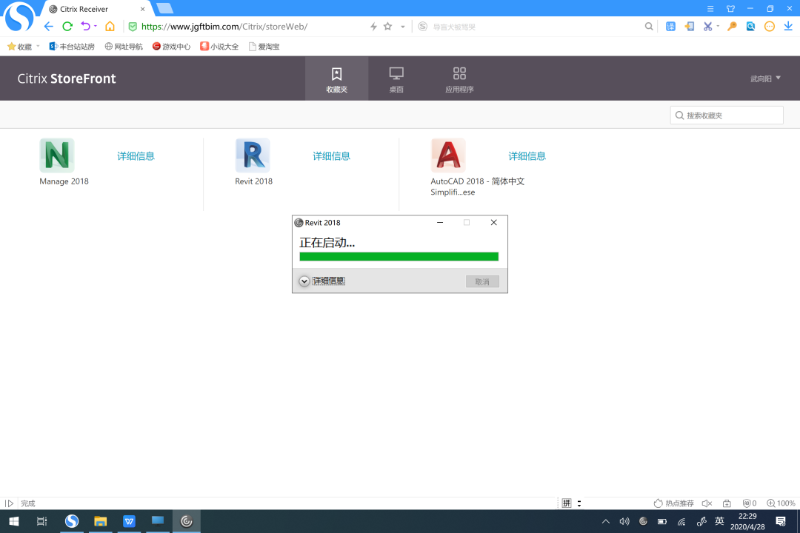

通过融合云平台、应用虚拟化、VPN等技术实现参与方深化成果的双向协同管理,通过平台只需要简单的三步即可快速访问BIM软件进行深化建模应用。针对不同用户对象的动态权限控制和集中数据的安全备份技术应用,实现可复制推广的多参与方云协同及成果安全便捷共享管理的业务场景和技术方案,提高项目整体的技术与管理水平。

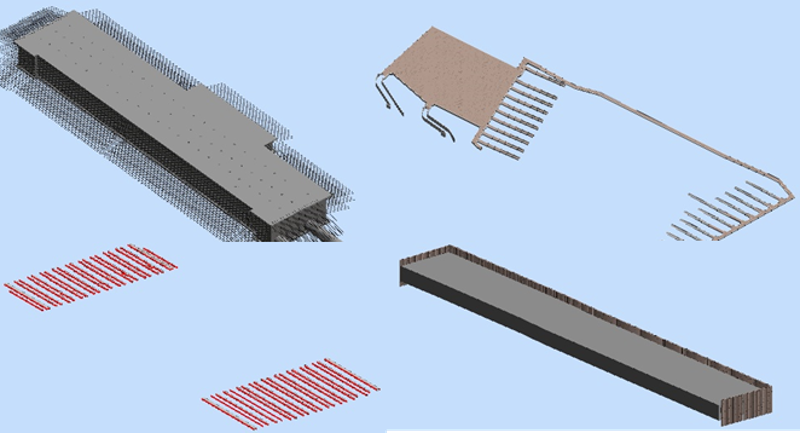

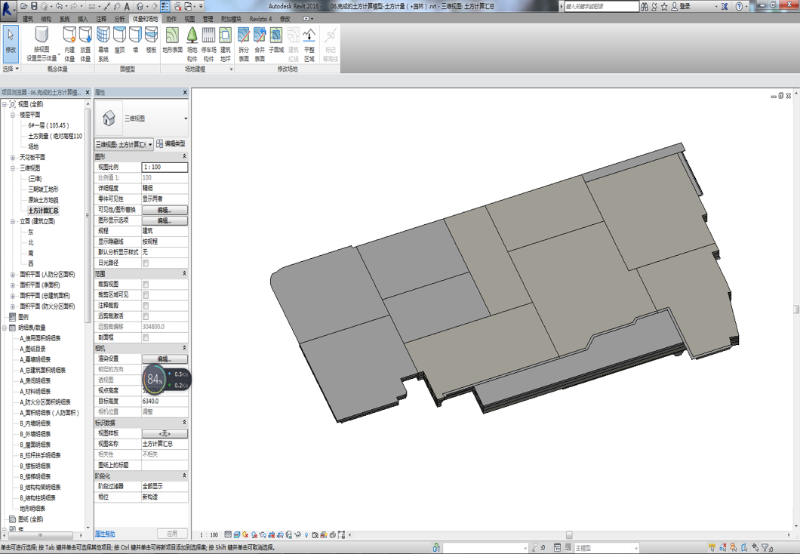

基于三维扫描仪具有的实体物体扫描成空间点云,并且可以转换成BIM模型的功能,丰台站工程施工工期紧张、工程场地占地面积大、土方开挖与内倒量多、工程钢结构总量大、单根钢柱尺寸界面大、拼装焊接难度高,同时因为施工组织安排,需两阶段将钢结构柱由-13.3米施工至20米层,轨道间竖向构件偏差要求高等难点,应用BIM+三维扫描仪用于现场土方量开挖测算、钢结构虚拟预拼装、钢结构实体安装质量验收、安装预制化基础环境采集等。实现基于理论模型与实际模型的差值对比分析,计算空间实体工程量,精准校验钢结构、混凝土结构的施工质量偏差,以虚拟环境的预拼装代替物理环境的预拼装,提高施工质量,加快施工效率,节约施工成本等。

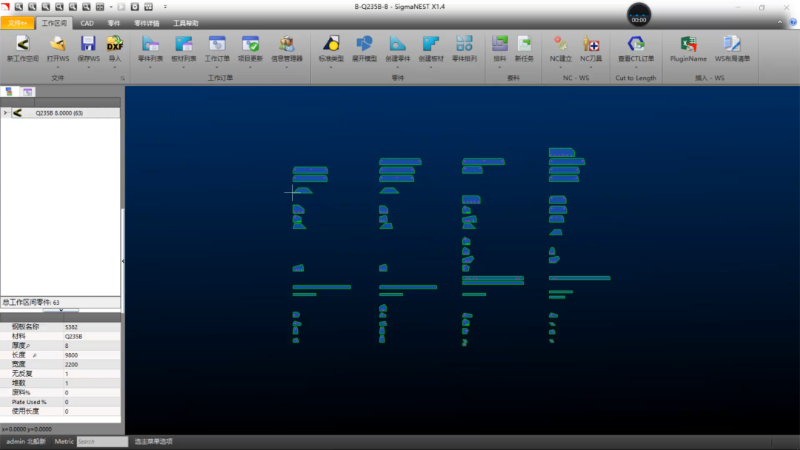

丰台站钢结构总用钢量20万吨,混凝土方量80万方,材料体量大,为最大化提升材料利用率,提高工程建造质量和生产效率,在丰台站项目应用基于BIM模型的智能套料技术,主要内容是建立Tekla模型与数控切割设备之间的数据接口,实现精细的BIM模型直接驱动数控切割设备下料切割,减少人工的干预下料与录入,提高模型精准度和切割效率。通过在套料和切割环节应用基于BIM的智能套料和智能切割,经过12324根构件的原材料利用统计分析,与抽样人工套料对比,整体相较传统的手工套料能提升原材料利用率1%。

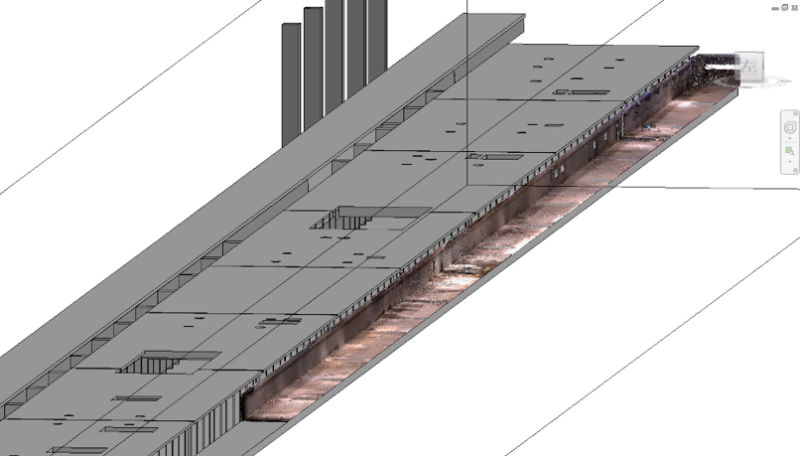

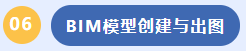

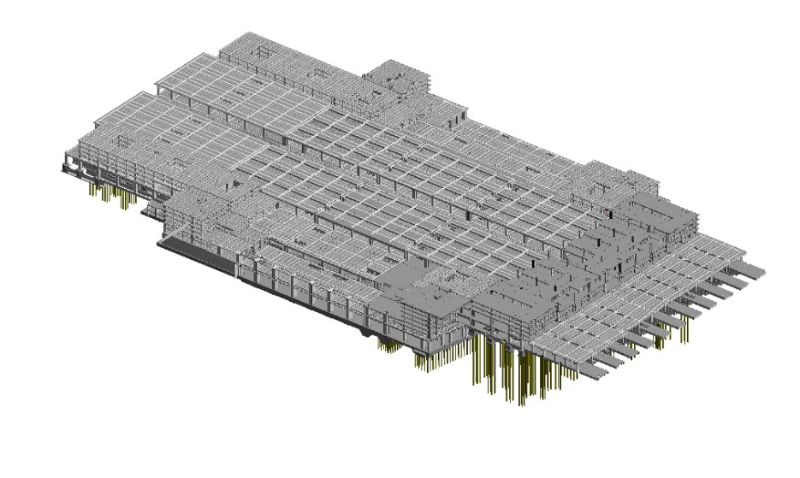

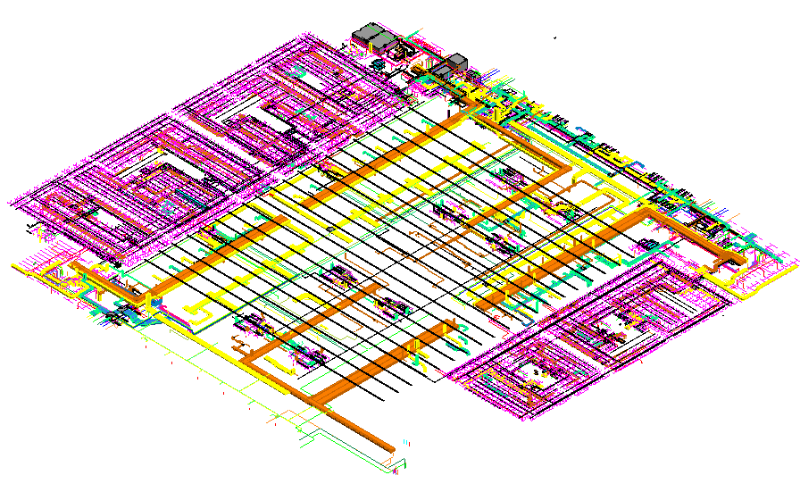

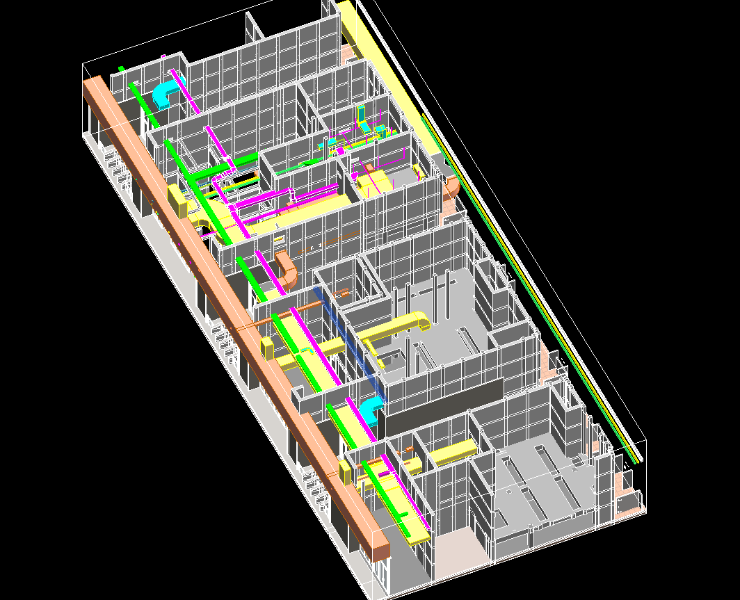

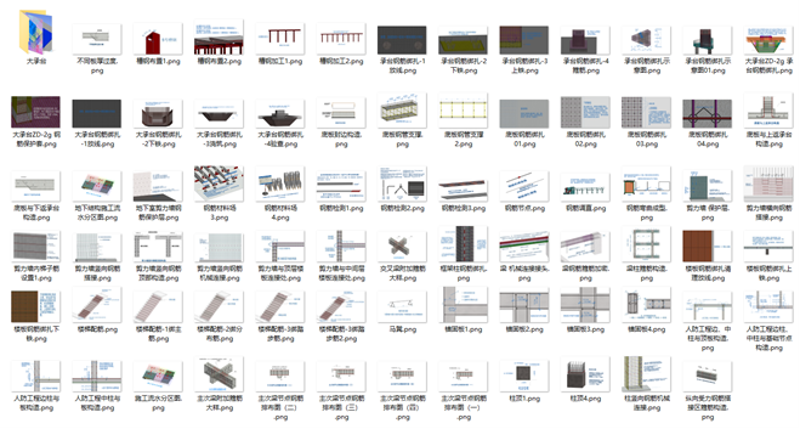

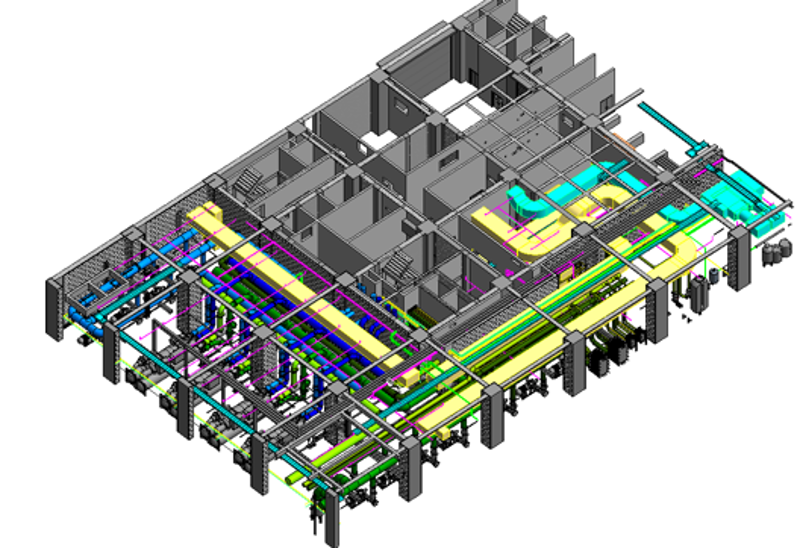

以丰台站BIM模型标准为指引,建立构件单一实例化标准,设计人员分专业建立工程的LOD300初始BIM模型,进行基于BIM模型的正向设计出图,主要包括建筑、结构、人防、机电、信息、基础、基坑等专业,解决二维图纸动态响应慢,图纸管理复杂等难题,实现二维信息的三维化表达,管理人员可以通过BIM软件点击模型查看相应部位的信息,是一次信息集合的过程。

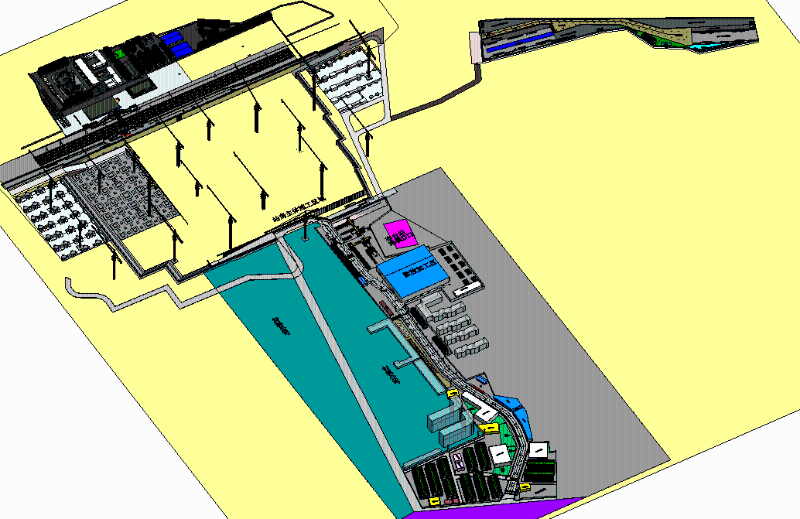

通过此项应用点,完成站房全专业的模型建立,由施工总包单位完成建立与站房衔接的行包通道、四合庄框涵、地铁10号线、16号线、站房东西两侧立交专用闸道等LOD300模型。更加直观地表达站房主体形式和周边附属结构的位置关系,为项目部的施工方案规划提供依据。

结构模型

建筑模型

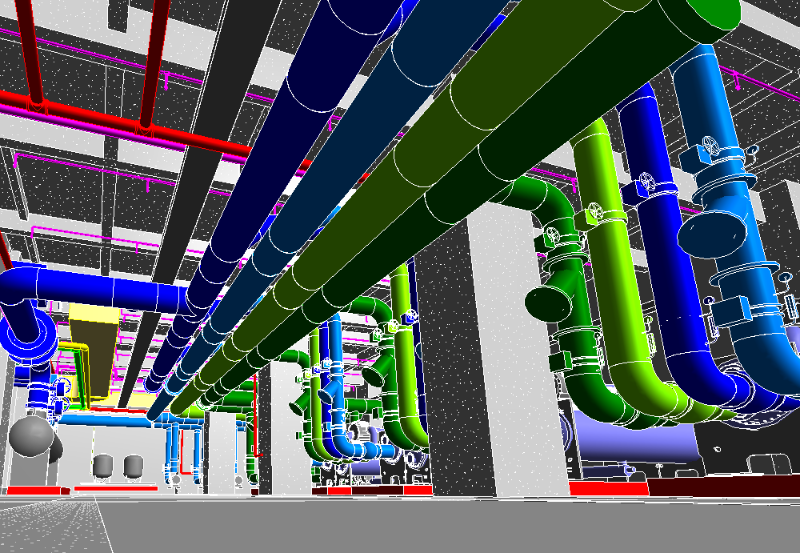

机电模型

附属模型

完整模型整合

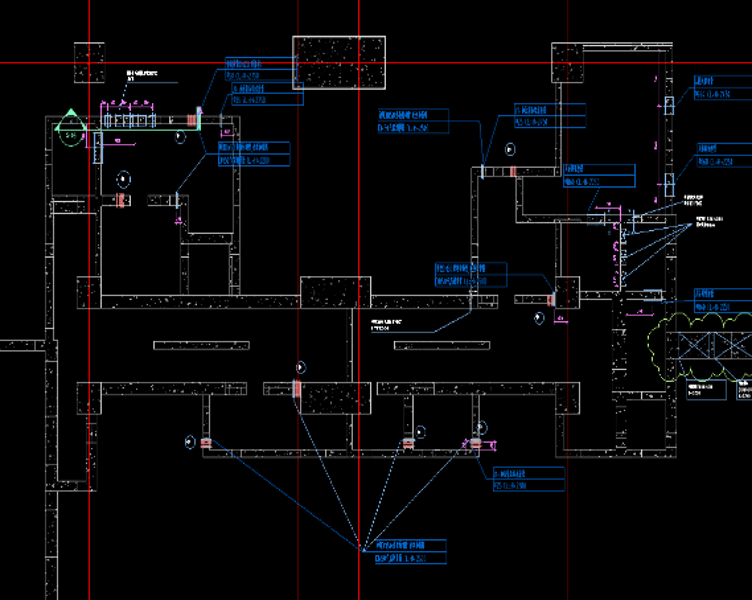

依托BIM技术具有的精准尺寸、参数化驱动特点,由总包单位牵头对施工阶段各专业开展BIM深化设计,设计单位基于三维BIM深化设计成果复核确认,整体协调各专业深化范围和交接关系,包括结构混凝土复杂节点的深化设计、钢结构构件、零件和分隔方案深化设计、建筑墙体和排砖、机电管线、设备机房、装饰装修和幕墙深化设计等,通过BIM对全部要素的精确表达。

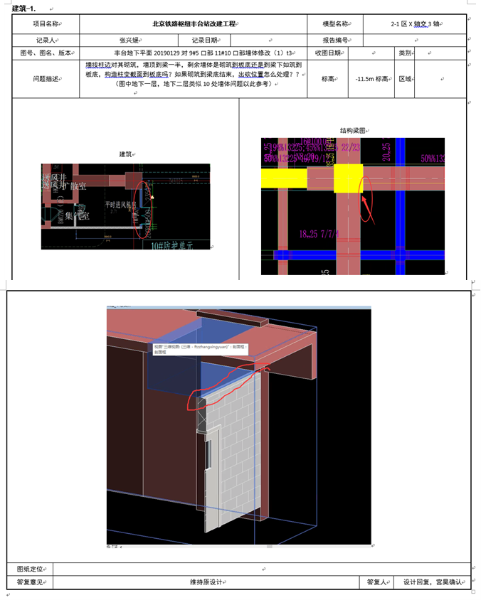

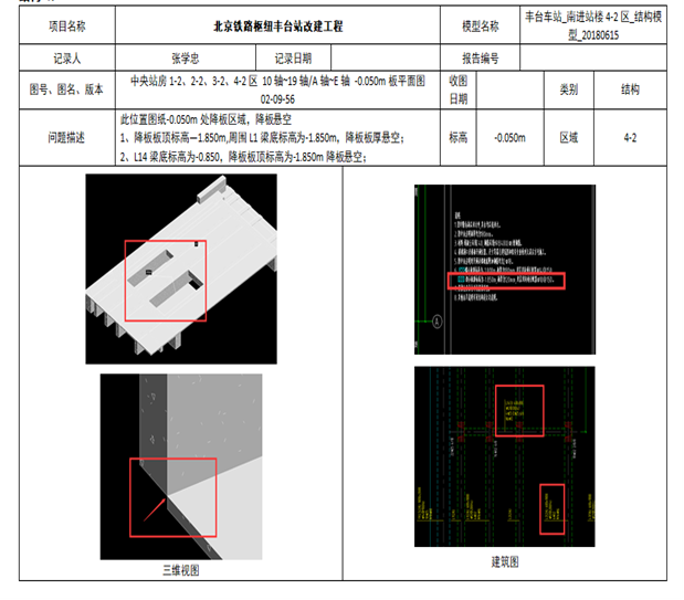

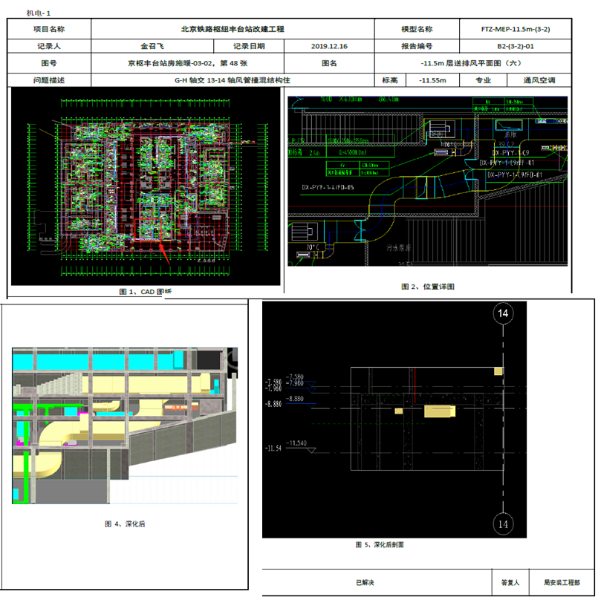

利用在软件中开展虚拟建造的过程进行图纸会审,通过精细的全要素三维表达,找出实际施工中无法实现的问题,将问题和缺陷的发现交给BIM软件去实现,管理人员专注于问题的处理,大大提高了图纸会审的精度和效率。据不完全统计,依据BIM图纸会审,发现问题数目达到518条,由设计单位审核后形成相关成果文件,提高设计精确度,较少施工中问题发生。

在丰台站应用放线机器人实现设站后单人手持手簿可以BIM模型中点区点位坐标进行测量放线,并可根据平板中物理棱镜在模型中实时的位置偏差指引,引导人员移动,实现单人测量放线、“指哪打哪”的效果,对现场实际采集的点位坐标也通过自动记录功能保存,可以方便后期集中导出管理,有效提升测量放线效率,实现BIM模型与现实的直接互动。

应用3D打印机与BIM模型结合,将钢结构模型进行缩放比例打印,将打印出来的模型在交底会进行展示,同时,与技术人员针对模型进行施工工艺的讨论,帮助施工作业人员充分理解施工完成后的节点形式,加快作业人员对施工工艺的熟悉。有效提升了交底效果和BIM的落地程度。在一定程度上节约实际样板所需要的材料和人工费用,优化施工工艺,合理调整施工作业流程。

依托BIM技术的三维可视化特点,建立工程附属场地、设备设施模型,所有现场施工内容和设施全部在BIM模型规划好后实施,检查措施设备以及场地对正式工程的影响关系,在三维BIM模型上明确主要人流、物流等施工流线,理顺工程各主要施工阶段现场布局和衔接关系。为最大化的利用现有场地区域,实现最优施工部署条件下对工程及周边影响程度最低,达到增大永临结合利用率,减少重复建设,合理安排施工组织,降低施工措施成本,保障工程整体施工部署科学、合理的目的。

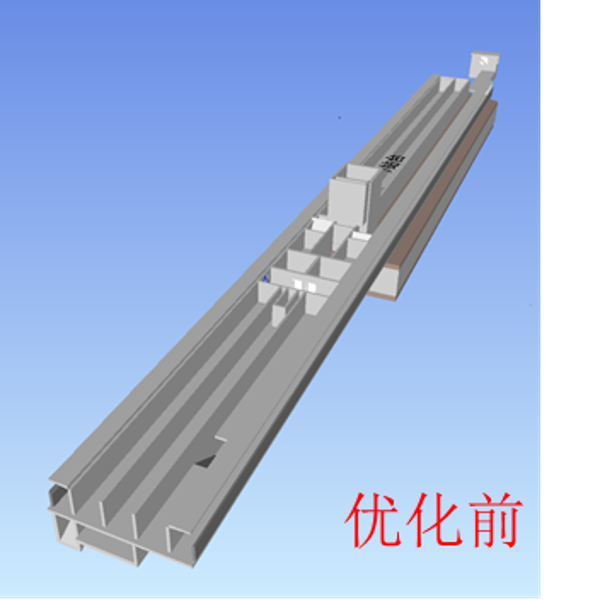

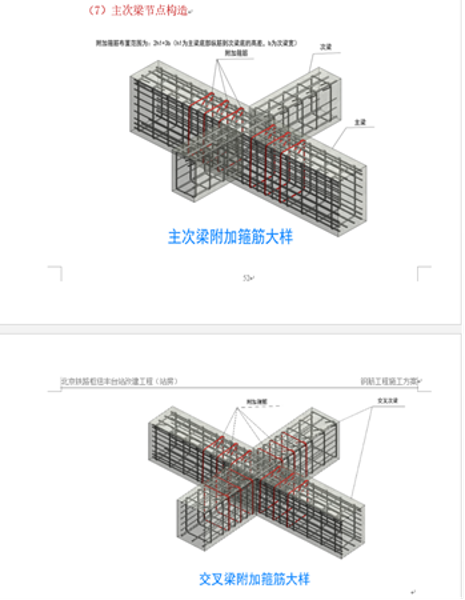

基于BIM具有的可视化和可模拟特性,对丰台站施工范围内重点施工方案、关键施工工艺进行模拟仿真,主要包括站房钢结构工程施工方案、劲性梁柱复杂节点施工方案、陶板幕墙施工工艺等内容,逐步实现全部方案BIM化表达,对于节点的细部构造、空间位置和信息予以完整的模型展示,将施工操作规范与施工工艺融入施工作业模型中,进行复杂节点的施工模拟,并利用三维可视化的方案成果进行专家论证、评审,提前解决施工中发生的问题。

目前共计完成12个方案模拟,并出具相应的模拟动画或图片。通过方案模拟,优化施工工艺,避免窝工和返工,提高施工质量,实现工程的虚拟建造。

丰台站质量目标要求高,主要施工内容为人员作业,为更好的将设计、施工要求传递给施工作业人员,在全部方案和技术交底BIM化的基础上,针对交底内容和过程实行基于BIM的三维可视化交底。通过BIM的三维可视化交底,使得技术人员和分包作业人员更快速详尽地了解复杂区域的施工工艺,依据三维成果进行讨论沟通,节约了大量的时间,同时也避免了现场的窝工和返工。

目前共计完成12个方案模拟,并出具相应的模拟动画或图片。通过方案模拟,优化施工工艺,避免窝工和返工,提高施工质量,实现工程的虚拟建造。

利用BIM模型的信息集成和快速出具工程量特点,结合施工现场精度控制,可在BIM模型的基础上实现精准提取各个施工阶段的物资材料计划,将模型与物流信息集成,材料使用信息监控等功能,为确保工程人、材、机精确制定提供有效支撑,避免物资资源、存储、物流等环节失误而引起相应工作停工和材料浪费,为实现施工过程的限额领料和消耗控制等智能化物资管控奠定了基础。在使用基于BIM的工程量统计时,经过多次验证,使用BIM模型出具的工程量和商务部门的工程量相差无几,完全可以使用模型出具供施工现场下料的工程量。

通过在主体结构施工前应用BIM技术将所有预埋件模型进行精准建立,利用碰撞检测功能校核预埋件位置,生成预埋件二次确认图和轻量化模型,并对预埋件进行构件编号,利用预埋件明细清单逐项销号完成施工的确认,在验收环节中使用移动终端复核测量销号,保证了本工程机电系统、幕墙系统等专业预埋件的准确预留。通过应用基于BIM的预埋件管理,丰台站各专业预埋件数量和位置在施工前得到准确校核,基于编号的销项管理消除了遗漏问题,预埋过程中和预埋后的位置校核保障了预埋件的质量,为后期各专业施工和成本控制发挥了应有的作用。

基于无人机的倾斜摄影建模技术可以将大区域空间范围实体快速生成实景模型,实景模型也可通过软件转换成BIM模型,实现物理世界的准确数字化特性,基于实景模型的应用可拓展至工程规划、施工组织优化等方面,鉴于以上倾斜摄影的技术优点,和其与BIM模型之间数据打通的功能,丰台站工程周边6平方公里范围内利用无人机倾斜摄影建模技术建立实景模型,将站房建立的BIM模型与实景模型融合拼接,来检验空间虚拟规划与现实世界的影响关系。为工程在周边狭窄道路的运输、规划提供可视化依据。

在丰台站所有机房和主要管线中应用基于BIM预制装配式施工技术,主要包括所有管线的LOD400深化模型建立,模型的管道分段,与管道、风管等自动加工设备数据接口打通,实现主要机电管线、全部机房管线的后台数字化加工,通过物流运输至施工场地,采用三维扫描仪以及放线机器人等设备辅助空间定位,完成现场管线设备的安装及支吊架打孔安装。

通过基于BIM的机电预制装配式技术可以有效减少现场的切割、焊接作业,提升绿色、文明施工水平,保证安装质量,降低施工风险。工厂化预制将部分施工任务搬离了施工现场,在现场机电工作面还没有的时候预制即可提前开始,预制加工采用流水化,标准化,信息化生产,管道的加工、组对、焊接、喷涂均在车间进行,施工条件比现场好,大幅度减少了施工现场的高空作业和交叉作业的时间,加工厂现场几乎无烟尘、无噪音,能极大的改善劳动环境保证了安全施工,减少了安全事故发生的几率,并且大幅度提高构件制造的生产效率。在预制加工厂内,构件集中加工,自始自终由一个作业组负责下料,做到“量体取材”,避免了长管乱截、大材小用等现象,做到合理使用和管理材料,节约了材料,降低了成本。

上一条:

下一条: