一、项目概况

四平市东丰路(仁兴街~一经街)上跨铁路立交桥在四平站房南侧约3公里跨越铁路,交叉处京哈铁路设计里程K887+162.4,本工程跨越车站咽喉区,跨越铁路范围较大。为满足铁路界限要求,且根据以往桥梁建设经验以及所跨越铁路运营繁忙的特点,考虑桥跨在经济合理的条件下尽可能做到对铁路影响最小,跨京哈铁路处斜拉桥设计为(90+169)m斜拉桥,采用转体施工,转体部分跨径为(78+145)m。斜拉桥主梁采用钢梁+混凝土梁结构,本方案计算段即(78+11.5)m混凝土箱梁部分。混凝土箱梁全长89.5m,计算跨度为(78+11.5)m,中心处梁高3.4m。

主要技术指标:全桥长259m,转体跨度223m,钢箱梁长160m,混凝土梁长89.5m,非对称转体斜拉钢砼结合梁结构,转体重量25500吨,为国内领先。

图1 东丰路上跨铁路立交桥立面图

二、项目应用实施

1、基于BIM技术的钢结构数字化加工

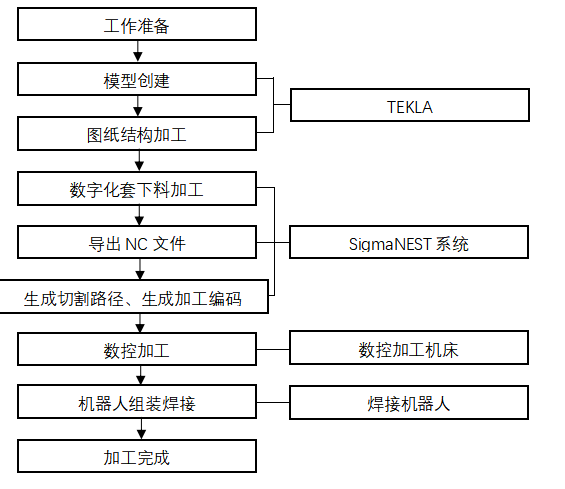

基于BIM技术的钢结构数字化加工的主要流程为:创建BIM模型——图纸结构加工——数字化套下料加工——导出NC文件——生成切割路径编码——数控加工——机器人组装焊接。

图2 钢结构数字化加工流程图

(1)模型创建

BIM模型是BIM技术的钢结构数字化加工技术的基础,根据图纸要求和实际应用需求情况,根据不同构件几何表达等级进行模型创建。

(2)基于BIM的钢结构图纸加工

钢箱梁智能化制造方案选用TEKLA软件,创建图纸是TEKLA软件最重要的功能之一,它能根据模型快速的自动创建零件图、构件图和整体布置图,软件自动出图降低了图纸的出错率,提高了图纸质量,避免了图纸上的人为错误。

(3)基于BIM技术数字化套下料加工

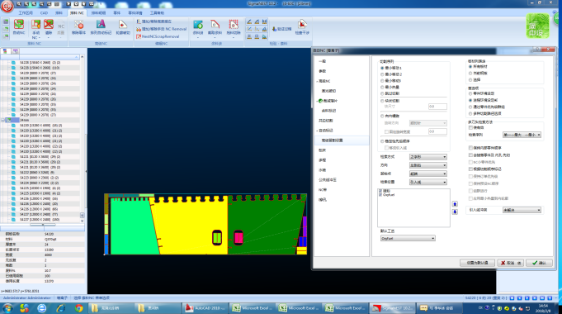

图3 套料流程图

使用TEKLA软件对钢箱梁深化建模,模型校核无误后,批量输出DSTV格式零件图。使用SigmaNEST系统批量导入不同材质、板厚的DSTV格式零件。

SigmaNEST系统自动识别零件属性,如材质、板厚、数量等,不同材质、板厚的零件进入系统后根据零件属性自动分成不同任务。

图4 NC文件图

(4)根据设备类型自动生成切割路径,导出NC代码,进行车间数控切割。

图5 车间数控机床切割

(5)机器人组装焊接

应用数控加工、机器人焊接、计算机信息等新技术,研发数控坡口加工机床、板单元自动组装和定位焊机床、机器人焊接系统等相关的设备,形成了一套以自动化为主的板单元生产方法,提高钢箱梁制造的技术水平。

图6 机器人组装焊接U形肋板单元

2.、基于激光跟踪测量系统的钢结构高精度拼装

本方案采用基于徕卡AT402的高精度激光跟踪测量系统,应用SA测量软件可以和三维模型的理论坐标点进行比对,为工程的精益制造提供有力保障。

图7 徕卡AT402绝对激光追踪测量系统

测量方案的基本步骤

选择要测量的钢箱梁节段,利用徕卡AT402测量,在SA软件中形成实测数据点阵。

利用实测数据点阵构造平面、直线、原点,确定坐标系。

导入TEKLA模型,与实测数据模型进行拟合,利用SA软件对模型拟合进行分析,得出检测点偏差。

转站操作,为全面测量杆件,需在测量中进行转站。即通过移动仪器至新站点、两站点多个检测点最佳拟合实现转站。

现场测量,测量人员要经过培训并熟悉测量规程,测量时要严格控制靶球的摆放和仪器的放置位置。

现场安装,根据测量结果,指导工人对钢结构构件进行现场拼装。并随时使用仪器进行点位复核。

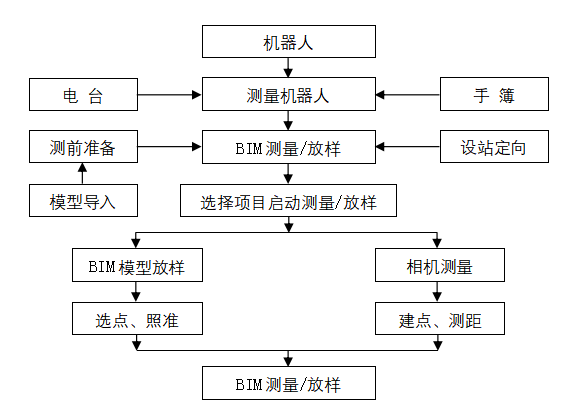

3、基于测量扫描机器人的结构安装方案

通过测量扫描机器人,建立完善的三维坐标球面系统控制测量,施测人员可从外业操控平板CS35中进行三维立体空间浏览,对BIM模型的各个角度进行查看,并可以直观的观察到设站点、目标点在三维测量控制空间的几何位置关系。测量扫描机器人的照准部可由外业操控平板CS35控制完成自动转向待放样目标位置,另一施测人员仅需要手持配备360°棱镜的棱镜杆即可快速的完成测量作业。

图8 测量扫描机器人测量/放样原理流程图

图9测量定位控制点示例图与图10 现场测量

4、三维扫描模拟安装应用及质量控制方案

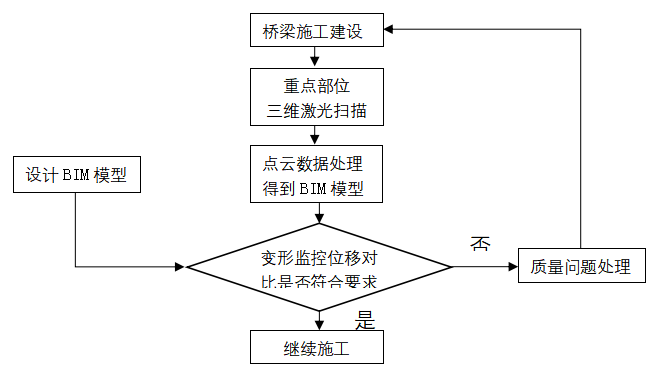

(1)三维扫描在桥梁施工质量管理中的应用

基于BIM技术的三维激光扫描技术在桥梁施工质量管理中的应用主要是通过扫描仪器对桥梁的重点监控部位进行扫描,为质量监控和验收工作提供数据。

图11 施工中质量监控流程图

图12 节段拼装示意图

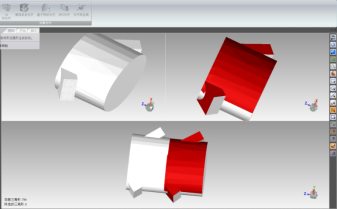

以本工程索塔虚拟拼装为例,将索塔检测部位进行扫描得到点云模型,处理完成后,将其分别进行封装,得到节段封装模型,导入同一文件下,依据模型连接特征点进行虚拟拼装。如拼接过程中出现拼接点无法完全重合现象,则证明两节段连接处存在尺寸偏差,需进行合理调整。

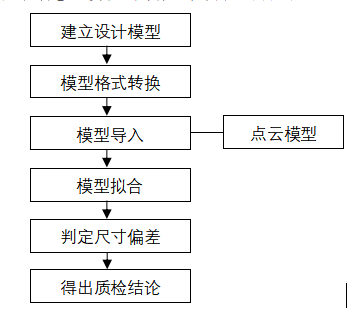

(2)三维扫描质检应用方案

三维扫描质检应用基于设计模型与点云模型展开,设计模型为理论模型,点云模型为施工模型,通过两个模型的拟合对比分析,获得拟合数据,通过对二者贴合度的比较来达到对施工模型外观尺寸质检的目的。

图13 扫描质检流程图

(3)扫描质检操作

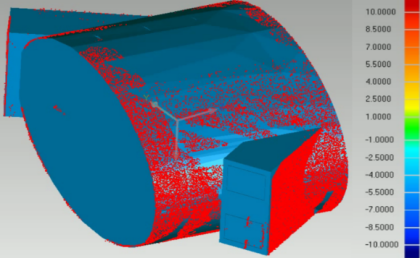

扫描质检工作基于Microstation和Geomagic两款软件展开。进行拟合拼装,设定拟合尺寸偏差色谱,标定参数;通过色谱的显示,可以直观的判断出点云模型与设计模型的尺寸偏差部位与偏差数值,进而反映出实际施工构件与设计尺寸的偏差,最终达到外观尺寸质检的效果。

图14 色谱分析结果

5、?大型桥梁工程BIM5D管理方案

针对大型复杂结构桥梁工程施工和管理的特点,将施工过程中的成本、进度、工艺、材料、质量、安全、图纸、劳动力等信息集成到BIM5D平台进行协同管理,提高管理效率。

图 15BIM5D应用总流程

图16 BIM5D管理平台

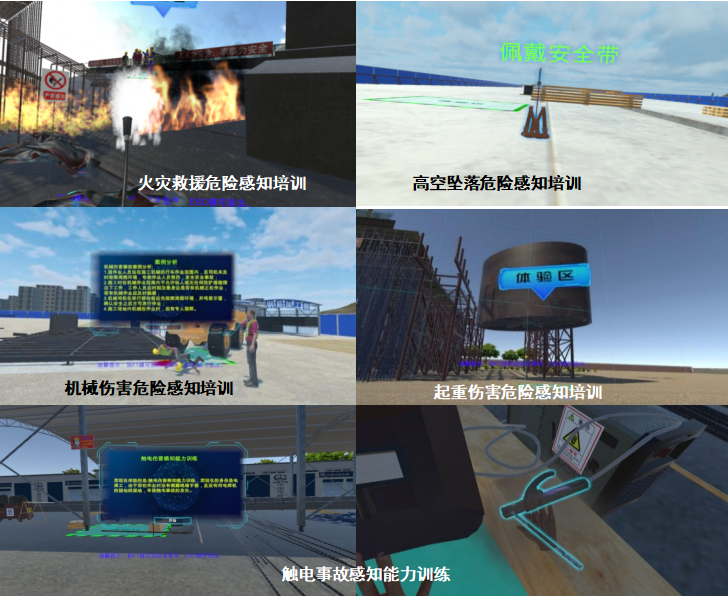

6、VR感知安全训练

为提高参建人员安全素质,防范建筑施工安全事故发生,利用VR虚拟现实技术,开发了VR危险感知能力训练系统,通过交互式、沉浸式的虚拟体验,将施工现场常见的危险源、危险行为与事故类型具体化、实物化。能够使接受培训的施工人员切身体会到事故发生瞬间的惊险,和安全事故所造成的危害,从而提高其自我保护意识,避免事故的发生。为安全生产提供保障。

图 17 VR-施工安全感知训练

三、应用成果及效益

研究成果已经在吉林省四平市东丰路(仁兴街-一经街)上跨铁路立交桥工程得到成功验证。在信息方面。通过广联达BIM5D管理平台提高了项目管理的信息化水平;在进度方面,通过BIM技术创新成果应用,节约工期120天,成功确保项目按节点交付开通;在质量方面,开展基于三维扫描的质量控制技术,保证钢结构安装,项目获得中国工程建设焊接协会举办的“2020年度强化全面焊接质量管理创建优秀焊接工程活动”一等奖。在成本方面,通过BIM技术进行图纸审查、数字化加工,合计找回钢材220吨,通过BIM技术施工模拟,大大降低了人工、机械支出,共计节约施工成本137.77万元。

本成果依托工程四平市东丰路上跨铁路立交桥工程,通过课题研究内容的实施,取得了良好的社会效益和经济效益。

本成果以BIM技术在独塔斜拉索桥施工中的应用为研究对象,建立了包含完整工程信息的BIM三维模型,积极探索了BIM技术在该类特殊桥梁施工中的应用,如BIM软件多平台联合建模、基于BIM技术的钢结构加工、测量扫描机器人的使用和BIM5D 项目管理系统应用等,同时利用这些BIM技术解决桥梁施工中遇到的问题,与传统施工方法比较,BIM技术的使用为桥梁施工带来了巨大的优势和便利,减少了材料、设备和人员投入,提高了斜拉桥施工效率,缩短了施工工期,保证了工程安全,降低了工程成本。

基于该课题开发和研究的BIM+测量机器人、BIM+VR、BIM+数字化加工、BIM5D等多项创新性技术已经应用于实际工程项目管理和施工生产管理过程中,对施工生产起到了高效的辅助作用,真正的将BIM和施工进行了有效的结合,相关成果《基于BIM技术的数字化加工及安装在超大吨位转体斜拉桥施工中的应用研究》经中国中铁股份有限公司评审鉴定为国际先进水平。该项目还参与承办了“吉林省BIM高级应用研修班”的实践参观分享课程,作为中铁九局技术交流会举办基地开展了全局技术交流,项目建立的“创新工作室”和“虚拟现实技术”实验室先后多次接待了各省部级领导和单位的参观学习,取得了良好的社会效益

上一条:

下一条: